Home > Food & Beverage > Chocoladeindustrie

Waar liggen de valkuilen in de procescontrole van je chocoladeproductie?

Chocolade is een guilty pleasure van veel mensen. Maar voordat het een reep is, gaat er nog een heel industrieel verwerkingsproces aan vooraf. Zo moet de chocolade onder andere geconcheerd en getempereerd worden. Tijdens deze processen is het van belang dat er goed gemonitord wordt, bijvoorbeeld voor een constante temperatuur van de chocolade. En dat deze data ook nauwkeurig wordt geregistreerd om te voldoen aan de strenge eisen van voedselveiligheidsinstanties.

In deze blog ontdek je hoe procescontrole plaatsvindt in de chocoladeproductie. We leggen uit hoe twee belangrijke productieprocessen, concheren en tempereren, baat hebben bij betrouwbare automatiseringsoplossingen. En hoe je eenvoudig kunt voldoen aan wet- en regelgeving rondom recording.

Concheren

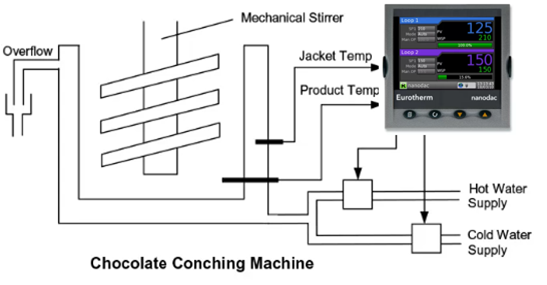

Concheren is een cruciale stap in de creatie van chocolade - het mixen van alle chocoladeingrediënten. Het zorgt ervoor dat het product dat uit de molen komt, gestandaardiseerd wordt. Deze concheermachines bestaan uit een vat met een dubbele wand waartussen het warme en koele water circuleert. Daarnaast zitten er een reeks mechanismen in die continue maal- en mengbewegingen maken. Deze bewerking voorkomt voornamelijk vochtverlies. Maar het verandert ook de smaak, de fijnheid en de homogenisatie van de chocolade.

Het tuimelproces kan veel warmte genereren. Wanneer de ingrediënten niet worden gekoeld, kan dit ervoor zorgen dat er niet goed gemend wordt. Als het mengen voltooid is, is het soms ook nodig om het mengsel (de conch) op te warmen en weer af te koelen. Omdat er een grote hoeveelheid chocolade is in verhouding tot het oppervlak van de conch, duurt het lang voordat de chocolade is opgewarmd of afgekoeld.

Precisieproces-besturingsoplossingen:

- Nauwkeurige PID-besturing (cascade, 3puntsregeling,…)

- Nauwkeurige in- en uitgangen die voldoen aan de strenge eisen voor procestoleranties

- Via Receptfunctie kunnen instellingen worden opgeslagen en terug opgeroepen

- Setpointprogrammer zorgt voor een ideaal procesprofiel

- Energieverbruik verminderd door een snelle reactietijd op wijzigingen

- Autotune-functies vergemakkelijkt het instellen en optimaliseren van de procesregeling

Door de lange vertraging bij het verwarmen en koelen, werken normale temperatuurregelaars met één regelkring niet naar behoren op zo’n type systeem. Om dit probleem op te lossen, wordt de Eurotherm Nanodac regelaar gebruikt. Die maakt gebruik van een cascaderegeling.

Verwarming en koeling worden geregeld door pulserende solenoïden. Deze zorgen ervoor dat er warm en koud water in de mantel van de conch stroomt. Met behulp van de cascade PV feedforward optie is het mogelijk om het temperatuurverschil tussen de watermantel en de chocolade te beperken. Deze optie is beschikbaar in de Nanodac regelaar. De beperking van het temperatuurverschil is vooral gewenst tijdens het koelen. Zo wordt ervoor gezorgd dat de chocolade dicht bij de wand van de omhulling niet stolt terwijl het grootste deel van de chocolade nog warm is.

Tempereren

Tempereren is een delicate fase van het productieproces waarbij de chocolade voorzichtig van vloeibare of half vloeibare toestand in vaste toestand wordt gebracht. De chocola wordt verwarmd tot een specifieke temperatuur totdat de cacaoboterkristallen volledig gesmolten zijn. Vervolgens wordt de chocolade voorzichtig afgekoeld tot de precieze temperatuur.

Het tempereren gebeurt in een smeltketel die bestaat uit een dubbele mantel. Hierin worden de zijwanden en de bodem verwarmt. Een gesloten watercircuit in combinatie met een snelle temperatuurregeling staat garant voor een continue perfecte temperatuur over de volledige binnenoppervlakte van de tempereerketel. Samen met de automatische roerder vormt dit de basis voor een perfect getempereerde of voorgekristalliseerde couverture. Dit is hoge kwaliteit chocolade die professioneel gebruikt wordt voor het maken van bijvoorbeeld bonbons.

De chocoladepomp kan worden ingezet voor de constante bevoorrading van een vormenvulmachine. Zo wordt de productiecapaciteit van vloeibare, getempereerde chocolade gegarandeerd.

Bij chocolade is de boosdoener de cacaoboter die in chocolade zit. Cacaoboter kan in 6 verschillende vormen uitkristalliseren, met elk een eigen smeltpunt. Slechts een van die kristalvormen, de bèta-vorm, is stabiel. En uitgerekend die vorm is noodzakelijk voor de glans, harde breuk en sterke krimpkracht van de verwerkte chocolade. De stabiele kristallen waar het om gaat, zijn in grote hoeveelheden aanwezig in een blok couverture. Maar om met chocolade te kunnen werken, moet het eerst gesmolten worden. De aanbevolen temperatuur hiervoor is ongeveer 45°C.

Een probleem hierbij is dat ook de stabiele kristallen worden vernietigd. Om tot een goed eindproduct te komen, moeten dus opnieuw voldoende stabiele kristallen worden aangemaakt. Die stabiele kristallen worden gevormd tijdens het afkoelen van de gesmolten chocolade. Op het moment dat de temperatuur ervan nog zo’n 27°C bedraagt. Maar tijd en beweging zijn net zo belangrijk als de juiste temperatuur. Het proces van afkoelen en verwarmen moet snel genoeg gebeuren om de aanmaak van onstabiele kristallen zoveel mogelijk te beperken. Daarnaast is er tijd nodig om het vermenigvuldigingsproces van stabiele kristallen goed te laten verlopen. Beweging is van belang om het afkoelen te versnellen. En later om de stabiele kristallen zo homogeen mogelijk over de chocolade te verdelen.

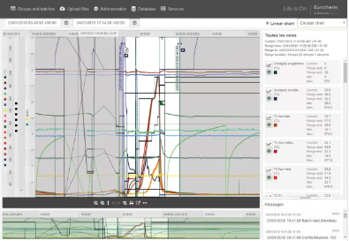

Tijdens al deze handelingen wordt het hele proces gelogd. Hierdoor beschik je over een registratie van het doorlopen proces. Recording is nuttig om de impact te beperken van bijvoorbeeld recall acties.

Deze data voldoet aan de eisen van de voedselveiligheidsinstanties en kan altijd snel geraadpleegd worden. Documentsjablonen ontwikkeld voor producten met deze ingebouwde specifieke functies maken het eenvoudig om te voldoen aan de SPE GAMP® 5 richtlijnen.

Deze recorders registreren in een niet manipuleerbaar formaat wat een vereiste is voor de geldende regelgeving. De gebruikte recorders hebben gebruikerstoegang en wachtwoordbeheer om onwettige gebruikerstoegang te voorkomen. Ze zijn gekoppeld aan Microsoft Active Directory. De gegevens worden digitaal opgeslagen in het interne geheugen. Dit vermindert het risico op gegevensverlies als de server of communicatie tijdelijk wegvalt. De 'Store and Forward' functie ondersteunt de betrouwbaarheid van archivering. De ontbrekende data wordt afgestemd met opslagdatabases wanneer de communicatie wordt hervat. Per batch kan het proces nagegaan worden op calamiteiten. Er is inzicht in de proceswaarden en de instellingen van het proces. Dit hele systeem houdt rekening met Cybersecurity Robustness en de noden voor Industrie 4.0.

Weergeven en analyseren van data via Data Reviewer om recall acties tegen te gaan

Met Data Reviewer kun je historische gegevensbestanden weergeven, analyseren, afdrukken en delen. Hoe en wanneer jij wilt.

Met de Auditor-optie wordt een volledig controlespoor geboden voor annotaties. Met gebruikersverificatie en elektronische handtekeningen om verantwoording, integriteit en vertrouwelijkheid van de brongegevens te vergemakkelijken.

Jouw procesgegevens zijn niet alleen een middel om naleving van regelgeving aan te tonen. Het geeft ook inzicht in jouw productieprocessen en helpt jou om gebieden te identificeren waar verbeteringen mogelijk zijn.

Good Automated Manufacturing Practice

GAMP® is ontwikkeld om te voldoen aan de veranderende verwachtingen van de FDA en andere regelgevende instanties. Het wordt wereldwijd erkend en gebruikt door veel gereguleerde bedrijven en hun leveranciers.

Onze GAMP® 5 engineering-aanpak helpt klanten in de naleving en vereenvoudigen van de te behalen conformiteiten en richtlijnen.

SPE GAMP® 5 documentsjablonen en producten met ingebouwde specifieke functies vergemakkelijken het om te voldoen aan deze richtlijnen.

Hoe kan Isotron helpen?

Onze automatiseringsoplossing helpt jou met:

- Temperatuurregeling van de warm- en koelwatercirculatie van de conche via de cascade functionaliteit;

- Temperatuurprofiel van de PID regelaars ingeven in combinatie met de roersnelheid via een voorgeprogrammeerd temperatuursverloop;

- Registratie van gegevens van het proces;

- Nauwkeurige temperatuurregeling van het vat;

- Temperatuurprofielen programmeren, eventueel in combinatie met de roersnelheid;

- Aansturing van het elektrische verwarmingscircuit en de chocoladepomp;

- Self-tuning voorzieningen vereenvoudigen voor de inbedrijfstelling en het afregelen van het systeem via verschillende communicatie protocollen.

Veelgebruikte producten voor procescontrole

Meer weten?

Neem contact met ons op. Dan kijken wij samen met jou naar de beste oplossing die aansluit bij jouw wensen.